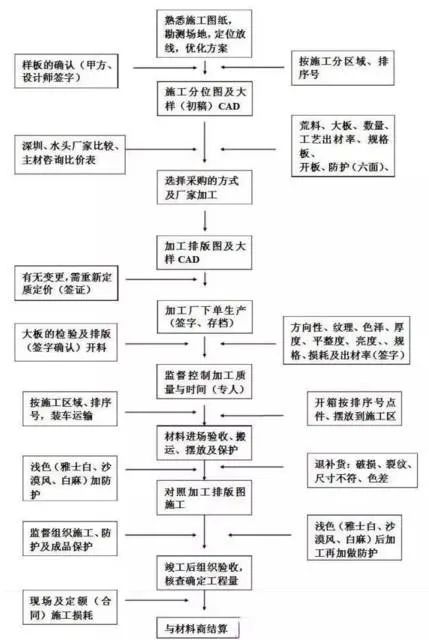

1. 熟悉施工图纸,勘测场地,定位放线。

2. 根据现场尺寸优化做法,与设计师及甲方沟通确认:

(1) 通过预算及技术分析作可行性成本控制

(2)整体分位,减少边角

(3) 收边收口、施工工艺(干挂、挂贴等)

(4) 适合搬运、铺贴

(5) 加工精确度、难易程度、

(6)材质的特殊性及使用部位,防护要求

-----开审购单下料、排到场计划

3. 制作施工分位图(初稿)---加工排版图(定稿)

(1) 用CAD制作分位图(打印一式四份),便于传发、存档及加工 厂修改

(2) 区域、分位、尺寸、材质、排序及平整度、规格等加工要求, 应详尽、清楚、准确。

(3) A施工分位图(初稿):施工班组长---施工监理---项目技术总监---项目经理审核签字确认---报采购员---加工厂

(4) B(加工排版图):加工厂签字确认---采购员---项目部(施工班 组长、施工监理、项目技术总监、项目经理)共同审核签字确认(存档)---报采购员签字(存档)---加工厂下单(存档)

(5) 加工排版图打印一式四份,项目部一份,采购员一份,施工班组一份,成本控制部一份(CAD电子版)。

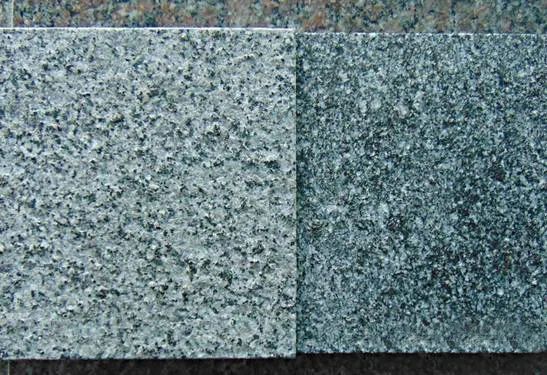

1.样板的确认:

(3)样板如与原样有变更,需重新定质定价,并与甲方文件形式签字确认。

注:附加值(开规格板时非规格边角料)只作参考,不作出材计算。

注:付款方式

(3)根据现场审购的数量、(1)(2)的品质及价格比较、资金状况、采购到场的时间,由采购主管确认采购的方式。

3、采购及控制环节:

A.(荒料)及大板采购加工的程序

(2)依据开板的方向性、纹理、色泽、厚度、平整度、亮度、损耗及出材率签定(荒料—大板)加工合同,把荒料加工成大板,并排序:签定(大板—成品板)加工合同---将大板运送到规格板加工厂(必须办理大板检验及签收)

(3)对大板进行开板前分析:材质、纹理、色泽、厚度、平整度、亮度、根据加工排版图对大板实行开料排版,计算成品板的出材率,与厂家共同签字确认(一式两份),并最后与项目部核实无变更,方可开料加工。

采购员提前通知项目部及仓管进场时间---项目部安排卸车---搬运 ---按箱号摆放到施工区域---开箱按排序号点件---对照加工排版图施工。

四、补退货的程序及原则:

A:(荒料)及大板采购加工的

(1)、收货时发现破损、裂纹、加工尺寸不符(抽查)、色差大等情况及时记录,

(2)、施工时发现破损、裂纹、加工尺寸不符(抽查)、色差大等情况及时记录,

B:成品板采购加工的:收货时发现破损、裂纹、加工尺寸、规格、平整度不符(抽查)、色差大等情况及时退货,不得施工使用。

C:补货原则:

1. 项目部---补货单(书面报告一式四份:注明原因,责任人,使用区域,材质、数量、时间、排位序号)--班组长(一份)、仓管(一份)、主管监理、技术总监、项目经理签字---采购员(一份)补货---加工厂家(一份)

2. 不影响工期时,采取最后一次性补货的方式。

3. 项目结束后,项目经理必须在项目总结中说明补货的内容,并附补货单报成本控制部作结算依据。

1、项目部报成品防护、镜面及成品保护方案---技术总监---成本控制部---总经理审批---质安部监督检查